آگهی مشاغل صنعتی و خدماتی

آگهی مشاغل صنعتی و خدماتی در تهران ، اصفهان ، مشهد ، شیراز و کرجآگهی مشاغل صنعتی و خدماتی

آگهی مشاغل صنعتی و خدماتی در تهران ، اصفهان ، مشهد ، شیراز و کرجکارخانه فروش رنگ سنگ مصنوعی و پیگمنت سنگ مصنوعی

کارخانه قالب سازی اسپادانا در بخش اختصاصی تولید و پخش رنگ سنگ مصنوعی و پیگمنت سنگ مصنوعی نیز فعال است.

شرکت اسپادانا استون علاوه بر تولید انبوه انواع قالب سنگ مصنوعی، سازنده دستگاه و ماشین آلات سنگ مصنوعی نیز میباشد. و دیگر مواد اولیه مورد نیاز برای تولید سنگ مصنوعی که شامل رنگ، رزین سنگ مصنوعی، پودر سیلیس میکرونیزه، ژل میکروسیلیس، الیاف پلی پروپیلن میباشد را در اختیار تولید کنندگان سنگ مصنوعی قرار میدهد تا دغدغه تامین مواد و وسایل را نداشته باشند و آسوده به تولید محصول بپردازند.

رنگ سنگ مصنوعی و پیگمنت از جمله عوامل مهمی هستند که در ایجاد زیبایی و جذابیت سنگهای مصنوعی نقش بسزایی دارند. انتخاب رنگ مناسب و استفاده از پیگمنتهای مناسب میتواند به تولید محصولات با طراحیها و رنگهای متنوع و زیبا کمک کند. در این مقاله، به بررسی انواع پیگمنتها و رنگها برای سنگهای مصنوعی، نحوه استفاده از آنها و تأثیرات آنها بر زیبایی و کیفیت محصولات خواهیم پرداخت.

اگه قصد تولید بتن رنگی رو دارید، شما می تونین این رنگدانه ها رو امتحان کنین که هم جذابیت کارتون رو بالا میبره و هم فضا رو زیباتر می کنه.

رنگ ها شامل: رنگ پودری قرمز، رنگ پودری زرد، سبز، آبی، قهوه ای، آجری، نسکافه ای، سفید، دوده و ...

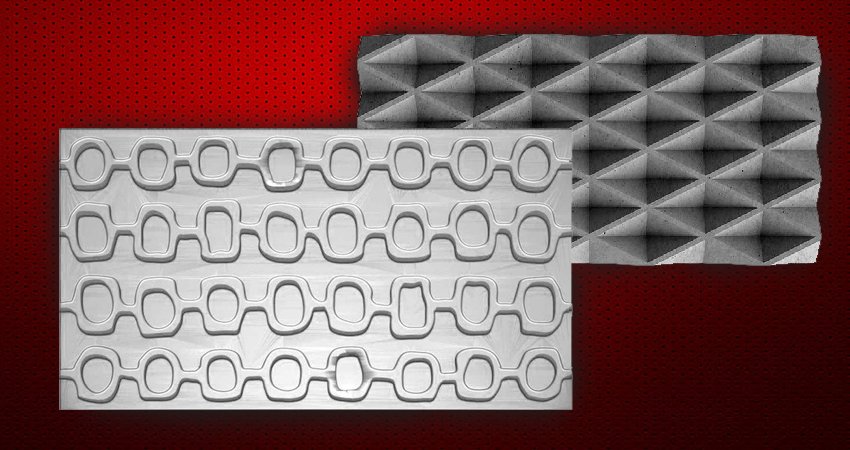

تصاویر رنگ ها و پیگمنت های موجود در مجموعه اسپادانا استون

در سنگ مصنوعی با چگالی بالا این اختراع، به جز موارد خاص، این مواد به صورت یکنواخت در هر قسمت از محصول توزیع شود. بهتر است سطح بیرونی محصول صیقل داده شود. یعنی حداقل در بخشی از سطح، لایه پوشش ترجیحاً باید تا حدی شکسته شود تا بخشی از ذرات ریز نمایان شود.

همچنین مهم است که در سنگ مصنوعی با چگالی بالا این اختراع، به جز موارد خاص، این مواد به صورت یکنواخت در هر قسمت از محصول توزیع شود. بهتر است سطح بیرونی محصول صیقل داده شود. یعنی حداقل در بخشی از سطح، لایه پوشش ترجیحاً باید تا حدی شکسته شود تا بخشی از ذرات ریز نمایان شود.

پولیش یک راه مناسب برای آشکار کردن ساختار متراکم و عمق سطحی است که سنگ مصنوعی با چگالی بالا این اختراع را در اختیار دارد. نیازی به گفتن نیست که ممکن است بخشی از سطح محصول صیقل داده شود تا جزء ذرات ریز نمایان شود و تفاوت آن با قسمت دیگر همان سطح به عنوان الگو مورد استفاده قرار گیرد.

هنگام تهیه سنگ مصنوعی، رنگ و طرح سنگ طبیعی مورد نظر مهم است. گرانیت و سنگ مرمر اغلب به عنوان هدف با قالب موزاییک پلیمری استفاده می شوند، اگرچه به دست آوردن محصولی مانند طبیعی با براقیت زیبا دشوار است. در این مورد، براقیت عامل مهمی در تعیین ارزش گرانیت یا سنگ مرمر است. در گرانیت طبیعی یا مرمر، رنگ ها از سیاه تا سفید یا قرمز متفاوت و متنوع هستند و در همان رنگ، سایه ها متفاوت است.

هنگام رنگ آمیزی سنگ های مصنوعی مختلف، به عنوان مثال به رنگ مشکی، فقط از پودر سیاه سنگ های طبیعی استفاده کنید. با این حال، هنگام استفاده از رنگ خنثی رنگ، معمولاً مشکل تکرارپذیری وجود دارد. بازتولید براقیت منحصر به فرد سنگ مرمر با رنگی رضایت بخش دشوار بوده است.

به عنوان مثال، حتی زمانی که از رنگ یا رنگدانه برای رنگآمیزی استفاده میشود، معمولاً براقیت یا عمق دادن به آن دشوار بوده است. از سوی دیگر در اختراع حاضر از یک جزء ذرات ریز شفاف استفاده شده است. در صورت تمایل به براق بودن گرانیت یا مرمر، ذرات ریز به دست آمده از آسیاب سنگ کوارتز طبیعی ممکن است به عنوان جزء ذرات ریز استفاده شوند.

ذرات ریز به دست آمده از آسیاب سنگ کوارتز طبیعی دارای بخش مسطح و صاف منحصر به فردی بر روی سطح هستند زیرا ماده اولیه آن کوارتز است. ذرات اغلب بی رنگ و شفاف هستند. رنگ، در صورت وجود، قوی نیست و اگر شفاف نباشد، ذرات اغلب شفافیت را تا حدودی حفظ می کنند.

با استفاده از این ماده اولیه، می توان با استفاده از تن رنگ لایه پوششی و جزء رزین، رنگ محصول را کنترل کرد و با وجود یک جزء ذرات ریز کوارتز شفاف، عمق و براقیت را به رنگ بخشید.

به عنوان مثال، زمانی که لایه پوشش یک لایه پخته شده با شیشه آب حاوی رنگدانه سفید است، یا زمانی که سنگ دارای یک لایه سخت شده از رزین پلی استر غیراشباع است و رزین پلی استر غیراشباع به عنوان جزء رزین استفاده می شود، رزین کمی مایل به زرد است. ظاهر سفید به طور کلی، منجر به یک محصول براق، به رنگ سفید شیری می شود. بنابراین محصولی با رنگی نزدیک به سنگ مرمر طبیعی سفید شیری موجود است.

با استفاده از یک لایه پوشش حاوی یک عامل رنگی مانند یک رنگدانه یا رنگ و افزودن رنگدانه معدنی مانند دی اکسید تیتانیوم، سیلیکات زیرکونیوم، دی اکسید منگنز، اکسید آهن یا اکسید کبالت، یک رنگدانه آلی مانند یک رنگدانه آزو یا یک رنگدانه فتالوسیانین یا هر یک از رنگهای مختلف برای جزء رزین، محصولی با رنگ یکنواخت با تنی منحصر به فرد با عمق و براقی موجود است.

در ترکیب سنگ مصنوعی اختراع حاضر، یک جزء ذره رنگی که تقریباً به اندازه اجزای ذرات ریز است، ممکن است در مخلوط برای ایجاد رنگ به محصول استفاده شود.

در هر صورت، اطمینان از تکرار رنگ بسیار آسانتر از سنگهای مصنوعی معمولی امکان پذیر است. سنگ بدون تغییر رنگ تکثیر شده و محصولی عالی از نظر عمق و براقیت موجود است.

عکس از قالب سازی اسپادانا

در سنگ مصنوعی این اختراع، استفاده از لعاب سرامیک رنگآمیز بر روی ذرات پودری جزء ذرات ریز شفاف طبیعی، پختن آن به ذرات پودری با رنگ دلخواه و استفاده از این ذرات به عنوان ریز موثر است. جزء ذرات با این روش نه تنها می توان از رنگ دلخواه اطمینان حاصل کرد، بلکه انتخاب رنگ گسترده ای نیز داشت.

هنگام آسیاب سنگ طبیعی کوارتز به اندازه جزء ذرات ریز، لعاب زدن بر روی آن و پختن آن، برای رنگ هایی مانند سیاه و قرمز مشکلی ایجاد نمی شود و رنگ با براقیت و تنی که کاملاً بازتولید می شود، به دست می آید و در نتیجه ایجاد می شود. مزایای موجود در روش رنگ آمیزی معمولی وجود ندارد.

سنگ مصنوعی با چگالی بالا این اختراع با خواص رنگی عالی ممکن است به هر شکلی مانند صفحه، میله یا استوانه باشد.

یک روش شکل دهی را می توان از طیف گسترده ای از روش ها از جمله، به عنوان مثال، تزریق قالب و قالب گیری فشرده انتخاب کرد.

نکته مهم در روش ساخت اختراع حاضر این است که قالب سنگ مصنوعی مورد استفاده، قالب بسته نیست. قسمت باز باید به وضوح بخشی نسبت به کل سطح باشد.

به عنوان مثال، برای یک استوانه مربع، ترجیحاً باید از قالبی استفاده شود که قسمتی که لبههای صفحه را تشکیل میدهد، باز میشود و قسمت بازشو بالاتر از سایر اضلاع است.

علاوه بر آنچه در بالا توضیح داده شد، می توان با نیمه باز کردن ضلع باریک تر، به عنوان مثال، با شکل دادن به این طرف به شکل مشبک، علاوه بر آنچه در بالا توضیح داده شد، انجام داد تا از خروج آسان ذرات ریز جلوگیری شود.

هنگام تزریق یک سیال مخلوط یکنواخت از جزء رزین، جزء ذرات ریز و جزء ریز ذره به قالبی که همانطور که در بالا توضیح داده شد، کاهش حجم داخلی قالب پس از تزریق با هدف کاهش محتوای رزین در مصنوعی حاصل سودمند است. سنگ در حالی که از سیالیت کافی در هنگام تزریق اطمینان حاصل می کند.

به طور خاص، به عنوان مثال، هنگامی که فضای داخلی قالب مسطح است، دیواره های صاف به هم نزدیک می شوند تا ضخامت کاهش یابد. در نتیجه این کاهش حجم داخلی، جزء رزینی که از قالب خارج میشود در قسمت باز جمع میشود و بیشتر از طریق قسمت باز به بیرون جریان مییابد یا با کاهش حجم داخلی با فشار دادن قسمت پایینی پس از تزریق، جزء رزین در قسمت بالایی بیرون می ریزد

از آنجایی که جزء رزین دارای وزن مخصوص بالاتری نسبت به جزء ذرات ریز یا جزء ریز ذرات است، پس از تزریق در قالب نرده یا موزاییک شروع به فرورفتن میکند و به دلیل تفاوت زیاد در وزن مخصوص، به سرعت فرو میرود. با کاهش حجم داخلی، تنها جزء رزین سبک به بیرون رانده شده و در قسمت باز جمع می شود. بنابراین می توان جزء رزین را به مقدار کنترل شده با استفاده از قالبی با حجم داخلی تعیین شده خارج کرد و سپس حجم داخلی را به مقدار تعیین شده کاهش داد. بنابراین مقدار جزء رزین پس از انجماد سنگ مصنوعی تشکیل شده کمتر از مقدار جزء رزین در هنگام تزریق است و مقدار جزء رزین در محصول را می توان از مقدار پس از تزریق کاهش داد.

قالب گیری فشرده نیز به عنوان یک روش ساخت در اختراع حاضر موثر است.

قالب گیری فشرده شامل مراحل تزریق یک ماده (مواد مخلوط) است که از اختلاط و ورز دادن جزء ذرات ریز، جزء ریز ذرات و جزء رزین در مقادیر لازم، افزودن مخلوط به نیمه پایینی قالب افقی، قرار دادن نیمه بالایی تشکیل می شود. قالب را روی نیمه پایینی قرار دهید و قالب را تحت فشار سطحی در محدوده 5 تا 100 کیلوگرم بر سانتی متر مربع فشار دهید. در این قالب گیری، مواد در طی فشرده سازی به مدت حدوداً 5 تا 20 دقیقه تا دمای حدود 90 تا 140 درجه سانتیگراد گرم می شوند.

عکس از قالب سازی اسپادانا

در قالبگیری فشاری، در حین گرم کردن قالب ممکن است ارتعاش داده شود و تحت فشار قرار گیرد تا سیالیت مواد مخلوط در قالب بهبود یابد.

قالب گیری فشرده همانطور که در بالا توضیح داده شد، برای تولید انبوه به عنوان یک روش قالب گیری برای اشکال نسبتاً ساده مناسب است و اقتصادی است زیرا تقریباً هیچگونه از دست دادن مواد وجود ندارد.

در اختراع حاضر، سطح محصول قالبگیری شده ممکن است پس از تکمیل قالبگیری پردازش شود تا جزء ذرات ریز در معرض سطح قرار گیرد.

اولین کار برای این منظور حذف انتخابی جزء رزین است. پس از جدا کردن قالب، قرار دادن سطح محصول قالب گیری شده در معرض یک جت آب با فشار بالا برای اعمال یک پردازش سطحی موثر است.

سایت فروش قالب سنگ مصنوعی و کارخانه فروش رنگ سنگ مصنوعی و پیگمنت سنگ مصنوعی : https://www.spadanastone.com/